主轴发热伴随振动分析应用场景

在现代工业生产中,设备运行状态直接影响着生产效率和产品质量。

主轴作为关键部件,其发热伴随振动现象是许多企业面临的常见问题。

通过科学分析与专业监测,能够有效识别潜在隐患,**设备稳定运行。

主轴发热与振动的关系

主轴在高速运转过程中,由于机械摩擦、负载变化等因素,会产生一定程度的热量和振动。

正常情况下,这些现象处于可控范围。

但当发热异常伴随振动加剧时,往往预示着设备可能存在某种故障隐患。

发热与振动之间存在密切的相互作用关系。

温度升高可能导致材料膨胀,改变零部件间的配合间隙,进而引发更强烈的振动。

而振动加剧又会进一步促进摩擦生热,形成恶性循环。

因此,将温度监测与振动分析相结合,能够更全面地评估设备健康状况。

典型应用场景分析

在各类工业生产环境中,主轴发热伴随振动问题呈现出不同的特点。

例如,在精密加工领域,主轴温度变化会影响加工精度,而异常振动则会直接导致产品表面质量下降。

通过实时监测系统,能够及时发现温度与振动的异常波动,为预防性维护提供依据。

在连续生产场景中,主轴往往需要长时间保持高速运转状态。

这种情况下,热积累效应更为明显,振动特征也会随着运行时间发生变化。

建立完整的监测体系,能够追踪设备从启动到稳定运行全过程的参数变化,为优化运行参数提供数据支持。

对于重载工况下的设备,主轴承受的负荷变化较大,发热和振动现象更为复杂。

通过多参数综合分析,可以辨别出不同负荷条件下的正常与异常状态,避免因过度维护或维护不足造成的损失。

专业监测方案的价值

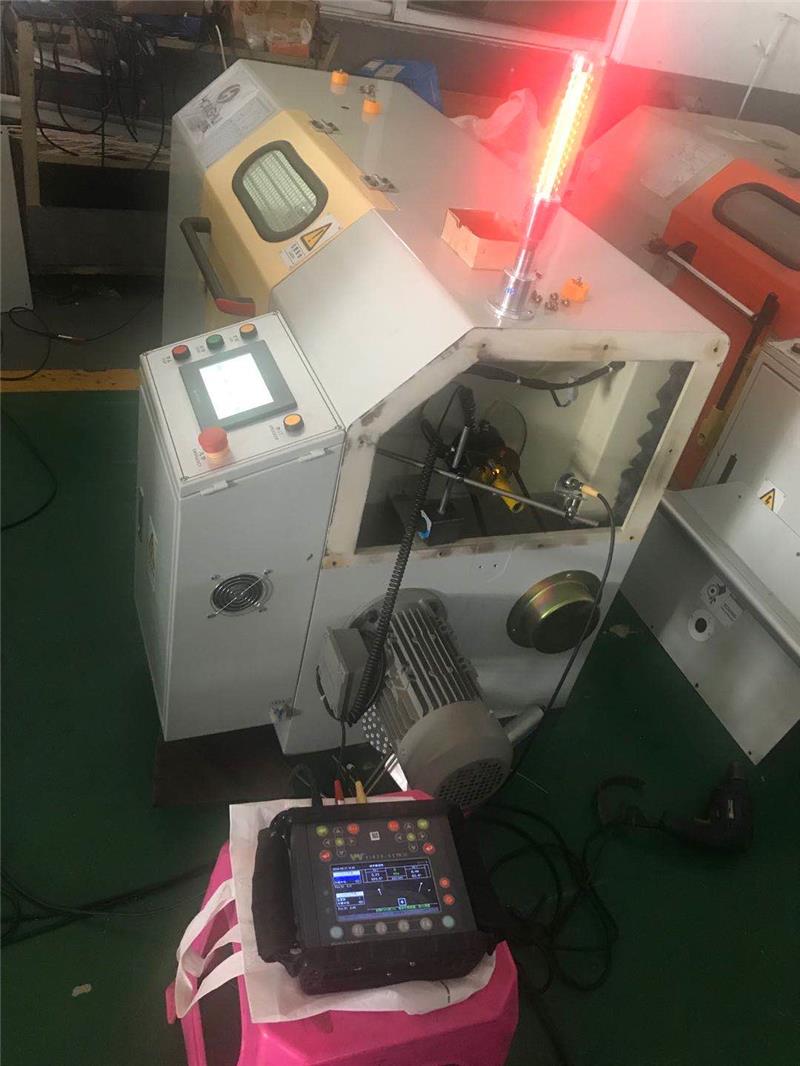

采用专业的监测方案,能够实现对主轴状态的全面把握。

通过布设合适的传感器,可以实时采集温度与振动数据,再经过专业分析系统的处理,形成直观的设备状态评估报告。

这种方案的优势在于能够提前发现潜在问题。

相比于传统的定期检修方式,状态监测可以在故障发生初期就发出预警,为企业安排维护计划留出充足时间,避免非计划停机带来的损失。

同时,长期的数据积累也为设备优化提供了宝贵参考。

通过分析历史数据,可以总结出设备在不同工况下的较佳运行参数,为提升生产效率、降低能耗提供科学依据。

技术创新与发展趋势

随着监测技术的不断进步,主轴状态分析的方法也在持续创新。

现代传感技术使得数据采集更加精准,而智能算法的应用则大大提升了数据分析的效率和准确性。

未来,监测技术将更加注重多参数融合分析。

除了传统的温度和振动参数外,还将结合其他物理量的测量,构建更加完整的设备健康评估体系。

同时,无线传输技术的应用使得监测系统的部署更加灵活,特别适合在复杂工业环境中使用。

数据分析平台也在向智能化方向发展。

通过机器学习等技术,系统能够自动识别异常模式,不断优化诊断模型,提高预警的准确性和及时性。

这些技术进步为工业企业提供了更加可靠的技术**。

结语

主轴发热伴随振动分析作为设备状态监测的重要环节,在**生产安全、提升设备效率方面发挥着关键作用。

通过专业的监测方案和科学的分析方法,工业企业能够实现从被动维修到主动预防的转变,为可持续发展奠定坚实基础。

在当今注重效率与质量的工业环境中,掌握先进的设备状态监测技术已成为企业的核心竞争力之一。

随着技术的不断进步和应用经验的积累,主轴状态监测将为工业发展注入新的活力。

ksjindouyun.b2b168.com/m/