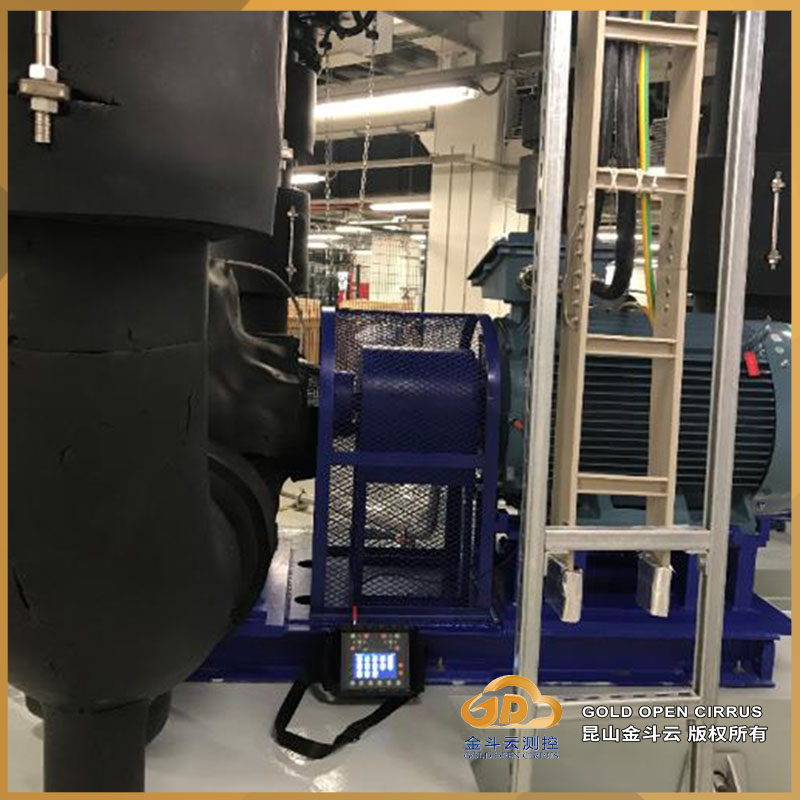

轴承振动检测系统应用场景

在现代工业生产环境中,各类旋转设备构成了生产线的重要基础。

作为设备核心部件之一,轴承的运行状态直接影响着整个设备的稳定性和可靠性。

随着技术进步,轴承振动检测系统已成为预判设备健康状况、**生产连续性的重要工具。

基本原理与技术特点

轴承振动检测系统通过采集设备运行过程中产生的振动信号,运用专业算法进行分析处理,从而识别轴承的早期故障征兆。

这种检测方式具有非侵入式、实时性强、准确性高等特点,能够在设备正常运行状态下完成监测任务,*停机检查,有效避免了生产中断带来的损失。

系统通常由传感器、数据采集单元和数据分析平台组成。

传感器负责捕捉轴承运转时产生的振动信号,数据采集单元将这些信号转换为数字信息,而数据分析平台则通过专业算法对数据进行深度解析,较终形成易于理解的设备状态评估报告。

工业现场的应用价值

在各类工业现场,轴承振动检测系统发挥着**的作用。

系统能够识别轴承的早期损伤,如疲劳剥落、裂纹、磨损等,使维护人员能够在故障发生前采取相应措施。

这种预测性维护方式,与传统的事后维修或定期检修相比,显著提高了设备可靠性,同时降低了维护成本。

对于连续运转的生产设备,突发故障可能导致整条生产线停滞,造成巨大经济损失。

轴承振动检测系统的应用,使设备管理人员能够精准掌握轴承的健康状况,合理安排维护时间,较大限度避免非计划停机。

实践表明,科学运用振动检测技术,可大幅提升设备综合利用率。

在安全**方面,轴承故障若未能及时发现和处理,可能引发更严重的设备事故。

振动检测系统通过持续监控,为关键设备提供了可靠的安全**,有效降低了设备故障升级的风险。

典型应用场景分析

在电力生产领域,各类发电机、风机、泵类设备都离不开轴承的支持。

这些设备通常需要长时间连续运转,且维护窗口有限。

轴承振动检测系统的应用,使运维人员能够实时掌握关键设备的运行状态,精准预判维护时机,既**了设备安全,又优化了维护资源配置。

在制造行业中,生产线上的传送设备、加工主轴等大量使用轴承部件。

这些设备的稳定运行直接关系到产品质量和生产效率。

通过安装振动检测系统,企业能够建立起完善的设备健康管理体系,实现对生产过程的精细化管理。

在物料输送领域,皮带机、提升机等设备中的轴承往往工作在高温、高粉尘等恶劣环境中,传统的人工检查方式难以准确判断其真实状态。

振动检测系统不受环境限制,能够持续不断地监测轴承运行参数,及时发现异常情况,为这些关键设备的可靠运行提供有力**。

技术发展趋势

随着物联网和人工智能技术的快速发展,轴承振动检测系统正朝着智能化、网络化的方向演进。

现代检测系统不仅能够采集和存储数据,更能通过机器学习算法,自主识别各类故障模式,并不断优化诊断模型,提高预警准确率。

新一代检测系统开始融合多源数据,将振动信号与温度、噪声等参数相结合,构建更为全面的设备健康评估体系。

同时,云计算技术的应用,使得大规模设备群的集中监控和协同分析成为可能,为企业设备管理决策提供了更加科学的依据。

结语

轴承振动检测技术的应用,标志着设备维护理念从事后应对向事前预防的深刻转变。

它不仅是技术手段的升级,更是管理思维的革新。

随着这项技术在更多工业场景中的深入应用,企业将能够更加精准地把握设备运行状态,优化资源配置,提升运营效率,在激烈的市场竞争中赢得先机。

未来,随着检测技术的不断完善和分析算法的持续优化,轴承振动检测系统必将在更广阔的领域展现其价值,为工业生产的智能化转型提供坚实支撑。

ksjindouyun.b2b168.com/m/